Industrie 4.0 - IMK Engineering – Ingenieurbüro für Mechatronik und Kybernetik Dr. Bruns

Hauptmenü:

F & E

Forschung & Entwicklung ⇒ Industrie 4.0

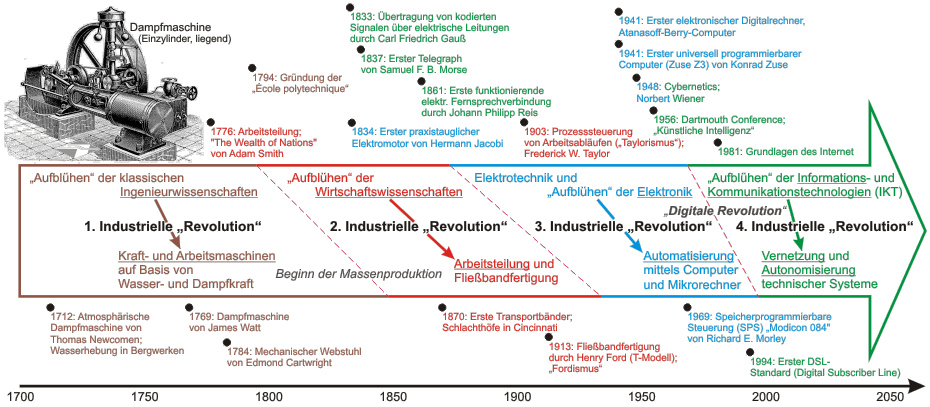

Epochen der industriellen Entwicklung werden häufig auch mit dem Begriff „Industrielle Revolution“ belegt. Die 4. dieser sogenannten industriellen Revolutionen wird insbesondere in Deutschland mit „Industrie 4.0“ bezeichnet. Als wesentlicher Treiber von Industrie 4.0 können die Entwicklungen im Bereich der Informations- und Kommunikations-Technologien (IKT) angesehen werden. Zu den Informationstechnologien bzw. zur Informationstechnik (IT) zählt auch die Informatik mit ihrem Teilgebiet „Künstliche Intelligenz“ (s. a. IT & Regelungstechnik). Die Kommunikationstechnologien umfassen unter anderem auch sämtliche Technologien, welche die Funktionen des Internets, so wie wir sie heute kennen, ermöglichen.

Verbindet man diese Technologien mit aktuellen Produktionsprozessen, so ergeben sich Anwendungen, die prinzipiell mit den beiden Begriffen „Vernetzung“ und „Autonomisierung“ beschrieben werden können. Durch Kommunikationstechnologien wie das Internet können nicht nur Menschen, sondern prinzipiell auch Maschinen weltweit vernetzt werden und Informationen untereinander austauschen (s. a. Internet of Things). Fortschritte im Bereich der Künstlichen Intelligenz (Maschinelles Lernen etc.) ermöglichen darüber hinaus prinzipiell ein autonomes oder zumindest teilautonomes Handeln von Maschinen (s. a. IT & Regelungstechnik). Damit gelangt man nun schnell zu den Hoffnungen, die in „Industrie 4.0“ gesetzt werden: Die aktuell verwendete Automatisierungstechnik soll durch Einführung von Verfahren wie bspw. Selbstoptimierung, Selbstkonfiguration und Selbstdiagnose (allgemein „Self-X“; vgl. auch „Organic Computing“) sowie von Kognitionsmechanismen intelligenter werden, damit auch flexibler (Losgröße 1) und (kosten)effizienter.

Abschlussbericht des „Arbeitskreises Industrie 4.0“: |

Industrielle Revolution | Wesentliche Treiber | Charakteristika |

| 1. | (Klassische) Ingenieurwissenschaften | Kraft- und Arbeitsmaschinen (Produktivitätssteigerung) |

| 2. | Wirtschaftswissenschaften Scientific Management, Taylorismus, Fordismus etc. | Arbeitsteilung und Fließbandfertigung (Massenproduktion) |

| 3. | Elektronik (und Elektrotrechnik) | Automatisierung technischer Systeme |

| 4. | Informations- und Kommunikationstechnologien (IKT), inkl. Informatik, Künstliche Intelligenz etc. | Vernetzung und Autonomisierung technischer Systeme |

| Allgemeingültige Definitionen für die „industriellen Revolutionen“ existieren nicht. Insbesondere beim Vergleich von anglo-amerikanischer und deutschsprachiger Literatur fällt dies auf. Das IMK fasst die sogenannten „industriellen Revolutionen“ als Bezeichnungen für bestimmte Epochen der industriellen Entwicklung bzw. Evolution auf. Jede dieser Epochen kann durch bestimmte Paradigmen charakterisiert werden, die zu ihrer Zeit dominant bzw. vorherrschend waren (Tabelle oben; Bild 1). | ||

In dem zuvor genannten Abschlussbericht werden die folgenden

Handlungsfelder und Merkmale identifiziert (Rubriken dieser „Website“):

Weitere Rubriken auf dieser „Website“:

Bild 1: Zeitlicher Abriss der industriellen Entwicklung (nach IMK Engineering)

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Sichtweise des IMK

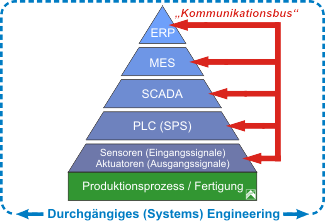

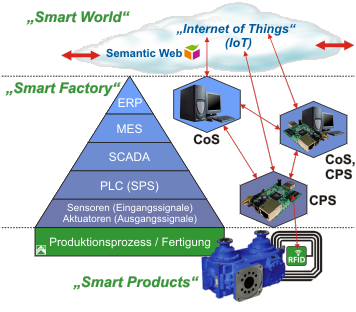

Der Begriff „Automatisierungspyramide“ kam mit zunehmender Automatisierung der industriellen Produktion in den 1980er Jahren auf. Um die Produktion eines Industrieunternehmens besser planen, steuern und überwachen zu können, wurde der gesamte Prozess in verschiedene Hierarchieebenen unterteilt. Die nebenstehend abgebildete Pyramide (nach IMK Engineering) besteht aus 4 hierarchisch aufeinander aufbauenden, kaskadierten (kybernetischen) „Regelkreisen“:

Der unterste Regelkreis (s. a. Kybernetik, Bild „Grundstruktur“) bzw. die innerste Kaskade (① bzw. Level 1) besteht aus der Prozessebene (Level 0), bspw. repräsentiert durch ein ungeregeltes dynamisches System in Form einer Mechanik oder durch einen verfahrenstechnischen Prozess, der Feldebene (Aktoren und Sensoren) und der Steuerungsebene (Informationsverarbeitung). Darauf bauen 3 abstraktere Regelkreise auf, zumindest im Hinblick auf die „Sensorik“ (Erfassung des Ist-Zustands) und die „Aktorik“ (Eingriff in das „System“).

Regelkreis 2 (② bzw. Level 2; Informationsverarbeitung durch SCADA-Systeme) dient der Steuerung und Überwachung (abgeschlossener) technischer Prozesse, die aus mehreren „Level 1“-Regelkreisen zusammengesetzt sind. Dies kann bspw. die Herstellung eines bestimmten Produktes sein. Die Regelkreise von „Level 1“ und „Level 2“ unterliegen (harten) Echtzeitanforderungen.

Regelkreis 3 (③ bzw. Level 3; Informationsverarbeitung durch bspw. MESysteme) muss die Herstellung der geforderten Produkte in der geforderten Qualität zum geforderten Zeitpunkt sicherstellen. Auf dieser Ebene sind gewöhnlich die Produktionsfeinplanung, das Materialmanagement, das Qualitätsmanagement, Wartung und Erneuerung der Produktionseinheiten etc. angesiedelt.

Bild 2: Die Automatisierungspyramide (mit Regelkreisen nach IMK Engineering)

Regelkreis 4 (④ bzw. Level 4; Informationsverarbeitung durch ERP-Systeme) muss die verfügbaren Ressourcen (Kapital, Betriebsmittel und Personal) möglichst effizient für den betrieblichen Ablauf einsetzen. Ziel ist die optimale Steuerung aller Geschäftsprozesse. Neben der Produktionsgrobplanung sind hier auch Funktionsbereiche wie Personalwirtschaft, Forschung und Entwicklung, Finanz- und Rechnungswesen etc. angesiedelt.

| Die zuvor eingeführten „Level“-Bezeichnungen können prinzipiell direkt auf die „Purdue Enterprise Reference Architecture“ (PERA) übertragen werden, eine der „Automatisierungspyramide“ sehr ähnliche Referenzarchitektur, die in den 1990er Jahren im anglo-amerikanischen Raum entstanden ist. | ||

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Abschließende Anmerkungen

Eine strikte Abgrenzung zwischen den oberen drei Regelkreisen (②, ③ und ④) ist kaum möglich, da die Funktionalitäten von aktuellen SCADA-, ME- und ERP-Systemen nahezu fließend ineinander übergehen.

Beide Referenzarchitekturen, sowohl die „Automatisierungspyramide“ als auch die „Purdue Enterprise Reference Architecture“ (PERA), können auch als kontinuierliches Spektrum zwischen verschiedenen „Polaritäten“ aufgefasst werden, wie es im nebenstehenden Bild dargestellt ist. Daraus resultieren in der Regel „Spannungen“, die jedoch durch eine gelungene „vertikale Integration“ entschärft werden können. Dazu gehört auch, dass Experten der unteren Regelkreise über ein zumindest grobes Verständnis der Vorgänge innerhalb der oberen Regelkreise verfügen und natürlich umgekehrt.

Bild 3: „Polaritäten“ und „Spannungsfelder“

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

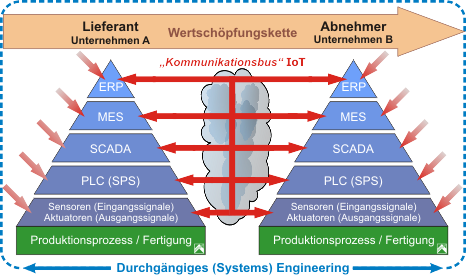

Horizontale Integration über Wertschöpfungsnetzwerke

Unter „horizontaler Integration“ wird der Aufbau von Wertschöpfungsketten und -netzwerken über Firmengrenzen hinweg verstanden. Dabei sind sämtliche Material-, Energie- und Informationsflüsse zu berücksichtigen, wobei den Informationsflüssen die größte Bedeutung zukommt, denn im „Internet of Things“ (IoT) könnte theoretisch alles mit allem kommunizieren, wie das nebenstehende Bild zeigt. Ob dies auch sinnvoll und angezeigt ist, sei dahingestellt.

Wichtige Themenfelder, die im Rahmen der horizontalen Integration adressiert werden, sind unter anderem:

- Standardisierung: Die horizontale Integration erhöht den Vernetzungsgrad zwischen Unternehmen und schafft damit auch neue Schnittstellen (Interfaces). Diese Schnittstellen müssen standardisiert sein, damit ein reibungsloser Austausch über Unternehmensgrenzen hinweg erfolgen kann.

- Kooperationsformen: Durch die Erhöhung der Vernetzung, und damit auch der Interaktionsmöglichkeiten zwischen Unternehmen, werden auch neue Formen der Kooperation ermöglicht.

- Neue Geschäftsmodelle: Als Konsequenz aus den zuvor beschriebenen Punkten ergeben sich prinzipiell auch Möglichkeiten für neue Geschäftsmodelle.

––––––––––––––––––––––––––––––––––––––––

Vertikale Integration und vernetzte Produktionssysteme

Unter „vertikaler Integration“ werden der Aufbau und die Realisierung flexibler und rekonfigurierbarer Produktionssysteme innerhalb eines Unternehmens verstanden, und zwar vertikal über die „Automatisierungspyramide“. Grundlage hierfür sind sogenannte „Cyber-Physical Systems“ (CPS), die im Kontext von Industrie 4.0 gelegentlich auch als „Cyber-Physical Production Systems“ (CPPS) bezeichnet werden. Der Autonomiegrad dieser Systeme sowie der aufgrund ihrer Vernetzungsmöglichkeiten umfassende Zugriff auf Informationen sollen maximale Flexibilität bei gleichzeitiger Kosteneffizienz ermöglichen. Kundenindividuelle Wünsche und Losgröße 1 sollen so bei wirtschaftlicher Tragfähigkeit möglich werden. Erreicht werden soll dies primär durch den Einsatz von Modularisierungs- und Wiederverwendungskonzepten, als Voraussetzung für Ad-hoc-Vernetzung und Rekonfigurierbarkeit von Produktionssystemen, zusammen bzw. in Kombination mit geeigneten „Anlagen-Fähigkeitsbeschreibungen“, wie sie bspw. bereits im Rahmen von „AutomationML“ entwickelt werden.

Bild 4: Theoretische Möglichkeiten der Informationsflüsse

„Während in Deutschland intensiv an komplexen Netzwerkplänen gebastelt wird, betrachten viele amerikanische Unternehmen den vernetzten Kunden als Ausgangspunkt für die Entwicklung von smarten Services. Sie nehmen sich einen Markt nach dem anderen vor, anstatt alles mit allem vernetzen zu wollen. Statt komplizierter Steuerung wird die einfache, elegante und spielerische Bedienung per App zum Dreh- und Angelpunkt jedes Service Designs.“ (Manja Baudis, Smarter Service, April 2014) | ||

Bild 5: Theoretische Kommunikationsmöglichkeiten

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

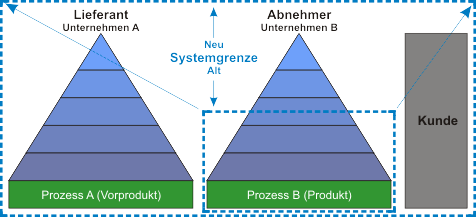

Durchgängigkeit des (Systems) Engineerings

Ein digital durchgängiges (Systems) Engineering über die gesamte Wertschöpfungskette des Produkts (horizontale Integration, Bild 4) als auch über den hierarchisch gegliederten Gesamtprozess der Produktion gemäß „Automatisierungspyramide“ (vertikale Integration, Bild 5) wird gefordert. Letztlich läuft dies auf eine umfassendere Systemsicht hinaus. Die Systemgrenzen werden „expandiert“: Dinge, die vorher als außerhalb der „Systemgrenzen“ angesehen wurden, werden jetzt mit in die Systembetrachtung einbezogen. Dadurch wird das zu handhabende System einerseits größer und komplexer, andererseits bieten sich aber auch mehr Gestaltungsmöglichkeiten und damit auch mehr Wertschöpfungspotenziale. Die Zunahme der Komplexität gilt es zu beherrschen. Als Mittel der Wahl dabei wird die Modellbildung bzw. Modellierung angesehen.

Darüber hinaus umfasst „digitale Durchgängigkeit“ aber auch einen vollständigen Informationszugriff, über den gesamten Lebenszyklus eines Produkts hinweg und auch entlang der gesamten Wertschöpfungskette.

Bild 6: „Durchgängiges Engineering“ expandiert die Systemgrenzen

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Als ein wichtiger Treiber von „Industrie 4.0“ wird zu Recht das „Internet of Things“ (IoT) angesehen. Dabei sehen wir am IMK das „Internet of Things“ allerdings als umfassenden Begriff, unter dem auch Themen wie „Cyber-Physical Systems“ oder das „Semantic Web“ einzuordnen sind. „Industrie 4.0“ kann vor diesem Hintergrund als Sammelbegriff für industrielle bzw. industrierelevante Anwendungen gesehen werden, die vielfach IoT-Technologien nutzen, die aber auch generell und allgemein neue Kommunikationstechnologien sowie Methoden aus dem Bereich der „Künstlichen Intelligenz“ (KI) gezielt für die Realisierung neuer Funktionen und die Schaffung von Mehrwert einsetzen. Daraus ergeben sich die nebenstehend skizzierten Potenziale und Chancen:

Bild 7: Vom „Smart Product“ zur „Smart World“

Was wir für Sie tun können Wir helfen Ihnen dabei, die Potenziale in Ihrem Unternehmen aufzudecken und gewinnbringend zu nutzen. Schaffen Sie sich Wettbewerbsvorteile und profitieren Sie von neuen Technologien. Das IMK kann Sie dabei in vielerlei Hinsicht unterstützen, nicht nur im Hinblick auf die Realisierung von CPS, durch unser Know-How in den Bereichen Software, Hardware und Informationsverarbeitung, sondern auch durch Prozessoptimierungen allgemein: Bspw. nutzen wir den Informationsgewinn durch Digitalisierung (Big Data) gezielt in Verbindung mit Methoden aus den Bereichen Operations Research und Optimierung, um Ihre Prozesse zu optimieren, sowohl horizontal entlang der Wertschöpfungskette als auch vertikal in Ihrem Hause. Haben wir Ihr Interesse geweckt? Nehmen Sie Kontakt mit uns auf! |

Wesentliche Potenziale und Chancen von „Industrie 4.0“ im Überblick

- Flexibilisierung und optimierte Entscheidungsfindung („in Echtzeit“)

- Individualisierung von Kundenwünschen:

- Wunschkonfigurationen können leicht realisiert werden,

da sich das Produkt mittels RFID quasi selbst durch die

Produktion steuern kann. - Rentable Produktion von Kleinst- und Einzelmengen.

- Berücksichtigung kurzfristiger Änderungswünsche.

- Schnelle und optimale Reaktion auf sich ändernde

Rahmenbedingungen: - Ausfall eines Lieferanten bzw. fehlender Wareneinsatz.

- Ausfall eigener Maschinen bzw. Produktionsanlagen.

- Auftragseingang mit minimaler Lieferzeitanforderung.

- Absicherung geplanter Änderungen im Produktionsprozess

- Sämtliche relevante Daten für den Entscheidungsprozess

stehen in Echtzeit zur Verfügung (vgl. auch „Big Data“). - Engineering-Werkzeuge wie bspw. der „Modellbasierte

Entwurf“ etc. ermöglichen eine schnelle und umfassende

Analyse der Auswirkung von Änderungen. - Optimierung der gesamten Wertschöpfungskette

- Ressourcenproduktivität und Ressourceneffizienz

- Produktivität: Maximale Ausbringung bei gegebenem Einsatz.

- Effizienz: Minimaler Einsatz bei gegebener

Produktionsmenge. - Sämtliche beteiligten Prozesse können nun optimiert werden:

Produktion, Engineering, Materialverwendung, Lieferketten,

Lebenszyklusmanagement etc. - Die Vision: Es entstehen dynamische, echtzeitoptimierte und

selbstorganisierende Wertschöpfungsketten. - Zusätzliche Wertschöpfung durch neue Dienstleistungen und Produkte

- Bspw. Cloud-Dienste, Cloud-Infrastruktur, „Big Data“-Mining etc.

Industrie 4.0 Trend „eCl@ss“ eCl@ss ist ein weit verbreitetes, hierarchisches System zur Klassifizierung bzw. Gruppierung von Materialien, Produkten und Dienstleistungen nach einem logischen Schema und mit semantischen Attributen (vgl. Internet of Things). Es werden unterschiedliche Detaillierungsgrade unterstützt, je nach den produktspezifischen Eigenarten. Das eCl@ss-System besteht aus „Klassen“ (Gruppierung der Produkte), „Schlagworten“ (Suche nach Produkten) und „Merkmalen“ (zusätzliche Produktattribute). Produkte lassen sich so automatisch finden; Produktdaten können automatisch verarbeitet werden. |

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Forschung – Positionierung des IMK

Nicht selten ist in Berichten oder Artikeln zum Thema „Industrie 4.0“ von einer Auflösung der klassischen Automatisierungspyramide die Rede. An deren Stelle soll eine „CPS-basierte Automation“ treten, die durch ein Netzwerk repräsentiert wird, dessen Knoten den einzelnen Elementen der Automatisierungspyramide entsprechen und in dem quasi alles mit allem vernetzt ist.

Diese umfassende Vernetzung ist zwar technologisch möglich, aus Sicht des IMK aber absolut nicht sinnvoll. Wir sprechen uns ausdrücklich für eine Beibehaltung der Automatisierungspyramide aus, nicht zuletzt deshalb, weil sie Inbegriff der Strukturierungsmechanismen ist, mit denen Komplexität überhaupt erst beherrschbar wird, nämlich horizontal durch Modularisierung und Wiederverwendbarkeit sowie vertikal durch Hierarchisierung (vgl. „Funktionsorientierter Entwurf“ bzw. FEMS). Wir sehen CPS grundsätzlich als mechatronische Systeme, wenn auch mit erhöhten Kommunikationsfähigkeiten und einem erhöhten Autonomiegrad. Dementsprechend setzen wir auf die Strukturierungskonzepte, die innerhalb des FEMS entwickelt und von der VDI-Richtlinie 2206 aufgegriffen wurden. Hierarchisierung, wie sie auch bei der Automatisierungspyramide zur Anwendung kommt, spielt dabei eine zentrale Rolle.

Die Aktivitäten des IMK richten sich darauf, die Möglichkeiten und Chancen, die sich aus Vernetzung (Kommunikation) und Autonomisierung ergeben, optimal, im Sinne von nutzenmaximierend, in die bestehenden Strukturen zu integrieren.

Die Herausforderungen von „Industrie 4.0“

Die grundlegenden Technologien für die Realisierung der Visionen im Rahmen von „Industrie 4.0“ sind prinzipiell vorhanden und auch verwendbar, sei es im Bereich der Kommunikationstechnik oder im Bereich der „Künstlichen Intelligenz“ (KI). Was häufig Probleme verursacht, das ist die „Verschmelzung“ von Technologien in einem Syntheseprozess zu einer konkreten Anwendung. Dabei spielen nicht selten Schnittstellenprobleme eine Rolle. Die wesentliche und primär zu lösende Herausforderung sehen wir deshalb in der Entwicklung einer gemeinsamen „Sprache“, durch konsequente Standardisierung und Normung. eCl@ass, AutomationML, OPC UA und ähnliches sind hier unserer Meinung nach Schritte in die richtige Richtung. Das IMK beobachtet derartige Entwicklungen und Trends aufmerksam und berät Sie diesbezüglich gerne.

Industrie 4.0 Trend „AutomationML“ AutomationML (Automation Markup Language) ist ein „Container“ für verschiedene, alle auf dem XML-Standard basierende Datenformate für die Speicherung und den Austausch von Anlagenplanungsdaten. Durch AutomationML soll unter anderem eine „Durchgängigkeit“ des Engineerings in einer heterogenen Tool-Landschaft ermöglicht werden. Folgende Standards werden bisher in AutomationML verwendet:

|

Industrie 4.0 Trend „OPC UA“ OPC UA (OPC Unified Architecture) ist ein industrielles M2M-Kommunikationsprotokoll, das sich neben dem Informationstransport insbesondere durch die Fähigkeit auszeichnet, Maschinendaten (Regelgrößen, Messwerte, Parameter etc.) semantisch und damit auch maschinenlesbar beschreiben zu können. Zusammen mit den Sicherheitsaspekten (OPC UA Security Model etc.) ist es damit aktuell wohl am besten geeignet, um Maschinen im „Internet of Things“ kommunizieren zu lassen. OPC UA basiert auf der Ethernet-Technologie und baut auf dem TCP/IP-Protokoll auf; damit setzt es direkt auf der Transportschicht des OSI-Referenzmodells auf. |

| Haben wir Ihr Interesse geweckt? Nehmen Sie gerne Kontakt mit uns auf! |