Prozessregelung - IMK Engineering – Ingenieurbüro für Mechatronik und Kybernetik Dr. Bruns

Hauptmenü:

Referenzen

Referenzen ⇒ Prozessregelung

Die auf dieser Seite dargestellten Beispiele bearbeiteter Projekte illustrieren dynamische Systeme bzw. Prozesse, die nicht in den Bereich der Mechatronik fallen, bei denen aber dennoch dieselben Modellierungsansätze angewendet werden wie auch im Rahmen der Mechatronik. Ist man schließlich zu einem validierten Verhaltensmodell der dynamischen Vorgänge gekommen und möchte man diese Vorgänge in einer bestimmten und gewünschten Weise beeinflussen, so sind es auch dieselben regelungstechnischen Methoden, die sowohl in der Mechatronik als auch hier zum Einsatz kommen. Wir sprechen deshalb in diesen Fällen von Kybernetik bzw. von kybernetischen Systemen.

Drei Beispielprojekte werden im Folgenden kurz beschrieben:

Definition:

Mechatronik fassen wir als Teilgebiet der Technischen Kybernetik auf. Wenn es sich bei dem zu regelnden System um ein mechanisches System handelt, das aus einer oder mehreren Massen besteht und dessen Bewegungsverhalten in einer gewünschten Weise beeinflusst werden soll, sprechen wir von Mechatronik.

Herstellungsprozess von Hartkaramellen

Ein Süßwarenhersteller produziert Hartkaramell-Bonbons auf mehreren Anlagen. Insbesondere bei einer älteren Anlage kam es immer wieder zu Rezepturabweichungen, die zu hohem Ausschuss führten. Grund dafür war ein unvollständiges Prozessverständnis (Totzeiten im System infolge von „Transportvorgängen“ etc.) sowie eine ungünstig ausgelegte Regelung der Anlage („Trial-and-Error“). Im Laufe des Projekts wurde der verfahrenstechnische Herstellungsprozess mit Modellierungsansätzen aus den Bereichen der Thermodynamik und Strömungslehre bzw. Fluidmechanik nachgebildet. Anhand des (Rechner-)Modells und entsprechender Messungen am realen System wurden Analysen durchgeführt, problematische Komponenten identifiziert und Handlungsempfehlungen (Austausch einer Dosierpumpe) ausgesprochen. Ferner wurde ein neues Regelungskonzept entwickelt. Die Empfehlungen wurden teilweise umgesetzt; die Anlage läuft wieder im Bereich tolerierbarer Abweichungen.

Regelung eines Extruders für Kunststoffgranulat

Das Ziel eines Verbund-Forschungsvorhabens war unter anderem, für den laufenden Extrusionsbetrieb eine Steuerungs- bzw. Regelungsmöglichkeit für die Schmelzehomogenität zu entwickeln. Der seinerzeit präferierte Lösungsansatz ging das Problem von zwei Seiten an: Einerseits über die Schaffung einfacher Konfigurationsmöglichkeiten von Maschinenkomponenten (einstellbarer Mischer) und andererseits über eine an das jeweilige Produkt optimal angepasste Betriebsstrategie des Extruders.

Die Betriebsstrategie beinhaltete im Wesentlichen das gewählte Temperaturprofil für die Temperiereinheiten bzw. Heizbänder und die Drehzahlvorgabe für die Schnecke. Diese Systemeingänge sollten gezielt für die Kompensation von Druck- und Temperaturschwankungen genutzt werden und so eine Verbesserung der thermischen und stofflichen Homogenität ermöglichen. Damit waren die Stellgrößen (Temperaturvorgaben für die Heizbänder, Drehzahl der Schnecke) und die Messgrößen (Drücke, Temperaturen) gegeben. Dazu sollte ein passendes Modell entwickelt und identifiziert werden, das wiederum Basis für die Entwicklung von Betriebs- bzw. Regelungsstrategien sein sollte.

Ein weiterer Wunsch bestand darin, dass das Modell parallel während des Betriebs in Echtzeit mitgerechnet werden sollte, um als „Beobachter“ bzw. im Rahmen von Ansätzen aus dem Bereich des „Model Predictive Control“ (MPC) genutzt werden zu können. Damit schieden komplexe Modellierungsansätze aus dem Feld „Computational Fluid Dynamics“ (CFD) aus.

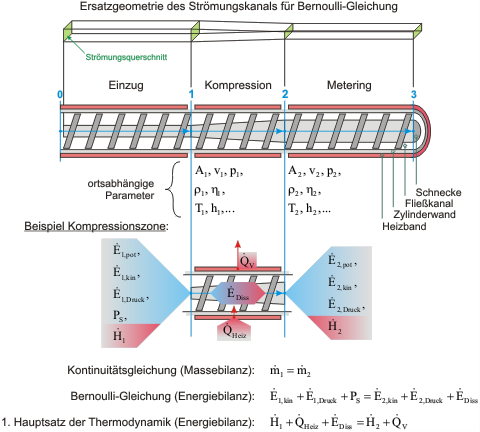

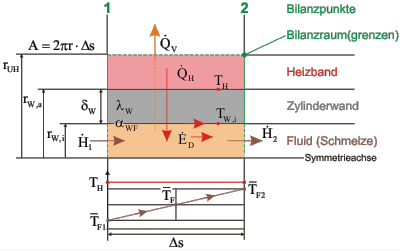

Vor diesem Hintergrund wurde von Dr. Bruns folgender Modellierungsansatz entwickelt und vorgeschlagen: Ein erster Modellierungsansatz auf Basis eines gewöhnlichen Differentialgleichungssystems kann beispielsweise in der Kombination der Kontinuitätsgleichung und dem Energieerhaltungssatz nach BERNOULLI (BERNOULLI-Gleichung) für zwei Punkte auf einer Strömungslinie mit dem 1. Hauptsatz der Thermodynamik für offene stationär durchflossene Systeme bestehen (Bild rechts oben). Bei der Aufstellung der Energiebilanzen nach BERNOULLI kann man sich den Schneckengang vereinfachend als eine rechteckige, in der Ebene abgewickelte Rinne vorstellen (Rinnen- oder Zweiplattenmodell). Die BERNOULLI-Gleichung muss im Weiteren für mindestens drei (eher mehr) Bereiche der Schnecke (Einzugs-, Kompressions- und Meteringzone) formuliert werden, um den ortsabhängigen Eigenschaften der Polymerschmelze in adäquater Form Rechnung zu tragen. Die Ortsabhängigkeit einer partiellen Differentialgleichung wird somit prinzipiell ersetzt durch eine Kopplung mehrerer gewöhnlicher Differentialgleichungen, wobei jede dieser gewöhnlichen Differentialgleichungen das Verhalten des Massestroms für einen diskreten Ort, genauer gesagt für einen Bereich bzw. Bilanzraum (Bild rechts unten), beschreibt.

Echtzeitsimulation eines Verbrennungsmotors

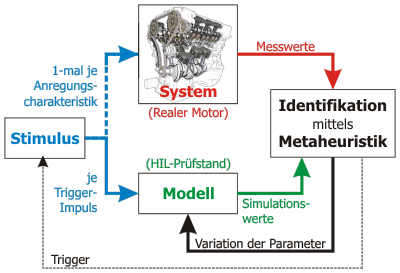

Bei der Entwicklung von Motorsteuergeräten werden „Hardware-in-the-Loop“-Prüfstände (HIL-Prüfstände) verwendet, die das Verhalten des realen Motors mit ausreichender Genauigkeit simulieren können und darüber hinaus über dieselben Schnittstellen für den Anschluss des Steuergeräts verfügen wie der reale Motor. Vor der Inbetriebnahme des HIL-Prüfstands muss das Motormodell, das auf dem Prüfstand unter Echtzeit-Bedingungen ausgeführt werden muss, entsprechend parametriert werden, damit das Verhalten des realen Motors auch korrekt nachgebildet wird. Die Parametrierung, die im Rahmen einer Modell- bzw. Parameteridentifikation erfolgt, gestaltet sich aufgrund der hohen Anzahl von Parametern generell schwierig und zeitaufwändig, so dass der Wunsch nach einer Automatisierung dieses Prozesses aufkam.

Im Rahmen eines Transferprojekts des SFB 614 (Selbstoptimierende Systeme des Maschinenbaus) hat sich René NOELLE dieser Aufgabe gewidmet und eine spezielle Metaheuristik für die automatische Identifikation der Parameter entwickelt [1]. Für die Entwicklung und den Test dieser Metaheuristik wurde von Dr. Bruns ein reduziertes und extrem schnell zu verarbeitendes Modell aufgebaut, das im Wesentlichen auf den Modellierungsansätzen in [2] und [3] aufbaut. Viele der verwendeten Ansätze basieren auf einer phänomenologischen Modellierung der physikalischen Effekte, mit der die Verarbeitungszeit minimiert werden kann. Das Modell lässt sich in Teilmodelle gliedern, die teilweise gleichzeitig, teilweise aber auch in (zeitlich) unterschiedlichen Phasen im Eingriff sind, entsprechend den Phasen bzw. Takten eines 4-Takt-Motors. Es beinhaltet Teilmodelle für die Verdichtungsphase, die Expansions- bzw. Verbrennungsphase und die Ladungswechselphase (Ausstoßen und Ansaugen).

Da also nicht immer alle Teilmodelle gleichzeitig „im Eingriff“ sind, müssen auch nicht alle Parameter gleichzeitig identifiziert werden, was wiederum ein enormes Potenzial für das Auffinden einer optimalen Identifikationsstrategie beinhaltet.

Identifikationsprozess mit Metaheuristik nach NOELLE [1]

[1] | Noelle, Rene; Bruns, Torsten: Automatic Identification of Model Parameters. In: 33rd Annual German Conference on Artificial Intelligence (KI 2010), Karlsruhe, 21.-24. September 2010 | |

[2] | Pischinger, Rudolf; Klell, Manfred; Sams, Theodor: Thermodynamik der Verbrennungskraftmaschine - Der Fahrzeugantrieb, Springer, 2009 | |

[3] | Merker, Günter P.; Schwarz, Christian: Grundlagen Verbrennungsmotoren – Simulation der Gemischbildung, Verbrennung, Schadstoffbildung und Aufladung. Vieweg+Teubner, 2009 | |

| Haben wir Ihr Interesse geweckt? Nehmen Sie gerne Kontakt zu uns auf! |